Teoría

Fases de prueba

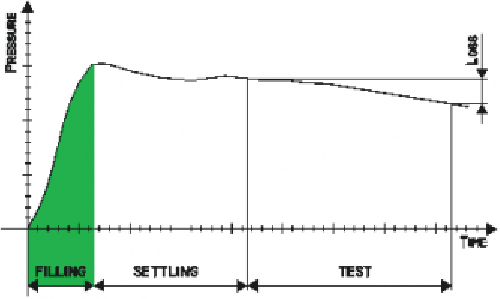

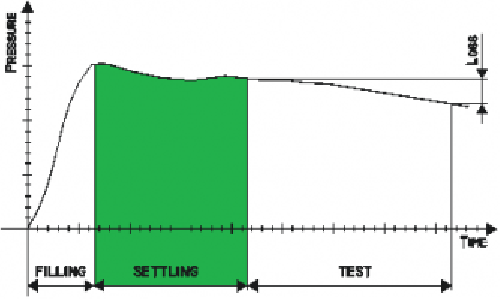

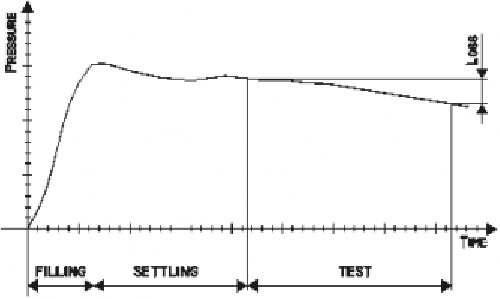

Para introducir una descripción detallada de los varios tipos de instrumentos automáticos para las pruebas de fuga en presión, es necesario definir algunas características en común a los diferentes principios de funcionamiento.

Cada sistema describido tiene en común la necesidad de crear una oscilación de presión entre la zona considerada hermética y el exterior del cuerpo.

Esta fase se llama fase de rellenado

Por regla general el rellenado puede ser cumplido tanto con presiones positivas como con negativas, tanto con presiones (o depresiones) aplicadas desde el interior como desde el exterior de la pieza en prueba.

Después de esta fase tendrá lugar una fase de ajuste, necesaria para estabilizar los valores de presión o flujo de la medida de escape.

Sólo al final de estas dos fases tendremos la realización efectiva de la medición de la pérdida, en las diferentes estrategias que analizaremos detalladamente.

Aducimos a título de clarificación un gráfico que ilustra el curso típico de la presión mientras que se cumple una prueba de fuga de tipo manométrico (caída de presión).

La estrategia de rellenado (desde el interior de la pieza como se hace generalmente, o desde el exterior por medio de la campana); el tipo de rellenado (presión o depresión); el valor de esta presurización, tienen que ser escogidos caso por caso después de una analisis del particular para probar. Para escoger, el primer parámetro para considerar es el valor de presión que se quiere utilizar para cumplir el rellenado, o bien la prueba. Si se considera la utilización de aire comprimido industrial este valor puede oscilar, en los casos más comunes, entre –1 Bar y 10 Bar, pero, en caso de pruebas de fuga juntas con pruebas de rotura o explosión este valor puede superar también los 40 Bar.

Al contrario de lo que se podría suponer intuitivamente, la utilización de valores de presión muy altos hace peorar las performance globales de las pruebas, en cuanto si por un lado se hace subir el valor de pérdida medido, que de todas formas es proporcional a la escala de medida de presión o de flujo, por otro lado la utilización de presiónes altas complica el curso de la fase de rellenado y de las fases siguientes de ajuste o estabilización.

Por tanto, por regla general, se prefieren pruebas y rellenados realizados a presión baja (menos de 1 Bar).

La elección de un rellenado en depresión puede, por ejemplo, mejorar la resistencia de la pieza durante las fases de prueba. En el caso de botes o de otros particulares de sección “abierta” muy ancha, por ejemplo cárter o semicocque de cárter, un simple basamento en goma mullida es suficiente para volver hermético el particular, sin necesariamente ejercer fuerzas de contraste excesivas. No obstante, el rellenado en depresión puede falsear los resultados en caso de pruebas con particulares plásticos soldados, porque la depresión hace adherir las dos partes y por tanto pega la soldadura cuando sea defectuosa.

En este caso, cuando se trabaja con particulares plásticos soldados, la presión alta dilata el eventual defecto, por tanto la prueba cumplida a una presión de 3 a 8 Bar une a la prueba de fuga una eventual prueba de robustez de las soldaduras.

Es necesario prestar una atención mayor cuando el particular en prueba esté compuesto por mecanismos de flujo “no lineal” como válvulas o batientes de muelle: las pruebas deben ser cumplidas con una presión muy inferior o muy superior al punto de intervención de estas válvulas.

Para los particulares mecánicos como cárter de hierro colado de motores o de mototrasmisiones hay que considerar siempre la presencia o menos de paraceite o componentes garantizados sólo hasta una cierta presión.

Las peticiones de pruebas para los particulares de gas y cocinas indican las pérdidas a presiones bajas, generalmente 150 mBar.

Hay que poner cuidado con aquellos particulares metálicos que tienen una reacción de dilatación después del rellenado en presión. Estos particulares, como serpentinas, intercambiadores de calor, ecc tenden a dilatarse mecanicamente al final del rellenado de manera progresiva a la presión introducida. Considerando los casos en los que estos elementos tienen que ser probados necesariamente con presiones relativamente altas (4….7 Bar), y donde esta dilatación no es compensable por la fase de ajuste sino con tiempos prohibitivos porque demasiado largos, la utilización de un pre-rellenado con un valor mayor de lo de prueba consiente resultados excelentes de dilatación/relajamiento, reduciendo notablemente los tiempos de prueba.

En síntesis, la elección del valor de presión con el que realizar las pruebas tiene que ser escogida en atención a la presión de funcionamiento real del componente, considerando cada vez los beneficios y las desventajas de los diferentes niveles de presión. A continuación, en el parrafo indicado, vamos a discutir la elección de un rellenado en “campana”, desde el exterior de la pieza, generalmente en depresión.

El gas utilizado es algo común en cada tipo de rellenado, y en la mayoría de los casos es aire comprimido. Este aire debe ser filtrado, obvio sin rastros de aceite, y lo más posible deshumidificado.

Cuando se utilize aire industrial de un circuito de uso genérico la aplicación al instrumento de prueba de una bombona o vasos de expansión local hace mejorar las características de variación de temperatura entre aire y particular.

En alternativa al aire se pueden utilizar gas de átomo de dimension más pequeña, como el helio, que aumentan la fluidez de pérdida y acentuan la sensibilidad de la prueba.

Es necesario también considerar la utilización de gas inertes como el azufre en el caso de pruebas con componentes ya tratados con elementos explosivos o inflamables, como pruebas sobre brazos gasolina de coche o componentes para carburante en general.